Монтаж и эксплуатация центробежных насосов

Установка центробежных насосов. Перед установкой насосного агрегата проверяют наличие необходимой технической документации: паспорта, технических условий, монтажно-установочных и монтажно-сборочных чертежей, заводских монтажных инструкций и т. д.

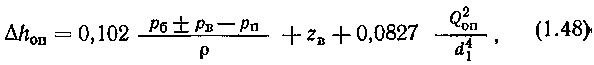

Опытное значение кавитационного запаса приводится к номинальной частоте вращения по формуле:

Знак «+» в формуле (1.48) соответствует положительному избыточному давлению, знак «—» — разрежению.

Далее проверяют комплектность насосного оборудования. Консольные насосы обычно поставляются заводами с электродвигателями, смонтированными на чугунной фундаментной плите. Крупные насосы типа Д поставляются отдельно от фундаментной рамы, которую изготовляют из швеллерного и углового проката.

Перед установкой насоса производят его расконсервацию и внешний осмотр, проверяют состояние подшипников, сальников и других узлов. Корпусные детали проверяют на отсутствие на них каких-либо повреждений, забоин и трещин.

Насосный агрегат помещают на фундамент, который перед этим также должен быть проверен на отсутствие трещин, раковин и пустот. Размеры фундамента устанавливаются техническими условиями и зависят от типа и размера насоса. Отклонение размеров фундамента от проектных допускается ± 15 мм. Высотные Отметки опорных плоскостей фундамента должны быть на 30…40 мм ниже подошвы опорных рам для установки монтажных подкладок и последующей подливки бетона.

Для правильной установки насосного агрегата на фундаменте указывают продольные и поперечные оси и высотные отметки. Знаки, определяющие положение осей, называются плашками (рис. 1.80, а), а высотных отметок — реперами (рис. 1.80, б, в). Верхняя часть репера устанавливается на заданной отметке относительно постоянного репера, находящегося вне сооружения, с точностью 0,2 мм.

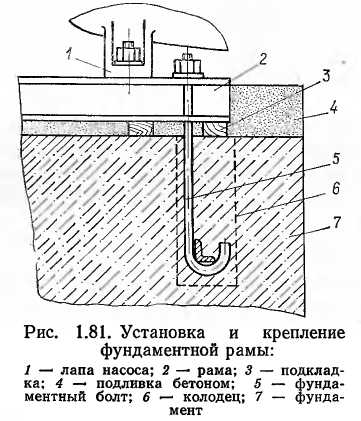

После подготовки фундамента, очистки его от строительного мусора, грязи и пыли на него устанавливают фундаментную плиту или раму с использованием специальных подкладок или клиньев, расстояния между которыми по периметру принимаются 400… €00 мм. Высота подкладок должна быть не менее 25…30 мм и не более 60…70 мм, а ширина — 60…80 мм. Плиту крепят к фундаменту с помощью глухих или анкерных болтов (рис. 1.81), для чего при изготовлении фундамента в нем оставляют специальные колодцы (шанцы). После установки плиты в соответствии с чертежами производят заливку фундаментных болтов и подливку бетона, при затвердении которого (обычно 3—4 дня) окончательно затягивают гайки фундаментных болтов и производят контрольную проверку расположения валов насоса и электродвигателя.

Пример установки агрегата с насосом типа Д приведен на рис. 1.82.

Ответственной операцией при установке агрегата является центровка валов, которая заключается в установке насоса и двигателя так, чтобы оба вала были строго соосны. Соосность валов проверяется замерами радиальных зазоров по окружности полумуфт и торцевых зазоров между ними.

Перед центровкой необходимо окончательно проверить плавность и легкость вращения валов насоса и двигателя путем их прокручивания. Полумуфты должны быть плотно насажены на валы. Центровка валов осуществляется при помощи специальной скобы (установленной на полумуфте) и щупа или индикатора (рис. 1.83).

Вначале обычно устанавливается насос горизонтально на требуемой отметке, затем — электродвигатель. Прикладывая плотно линейку сверху, снизу и с боков полумуфты, замеряют зазоры между линейкой и полумуфтой. Перемещая электродвигатель по фундаменту, добиваются соосности полумуфт, а также проверяют равенство зазоров между полумуфтами.

При окончательной центровке валов по полумуфтам радиальные зазоры замеряют с помощью скобы и щупа или индикатора. При этом полумуфты устанавливают так, чтобы совпадение отверстий под пальцы было наилучшим, и это положение маркируют. Затем замеряют торцевые зазоры между полумуфтами в диаметрально противоположных точках горизонтальной и вертикальной плоскостей и соответственно радиальные зазоры между полумуфтой и скобой. При одновременном проворачивании валов через каждые 90° замеры повторяют. Правильность замеров проверяют по равенству сумм замеренных диаметрально противоположных зазоров при каждом положении валов. Неравенство сумм допускается не более 0,02 мм. После центровки полумуфты соединяют.

Запуск и остановка центробежных насосов. Центробежные насосы запускаются в работу при закрытой задвижке на напорной стороне, при этом потребляемая мощность у них минимальна. Малые насосы можно запускать и при открытой задвижке, так как они агрегатируются с электродвигателями, имеющими достаточный запас мощности.

Перед запуском всасывающая труба и корпус насоса должны быть залиты перекачиваемой жидкой средой. Прежде чем запустить в работу насосный агрегат с принудительной системой смазки и охлаждения соответствующих узлов, необходимо включить в работу эти системы. После их запуска включают систему гидравлического уплотнения сальников. При разгоне агрегата до номинальной частоты вращения ротора открывают задвижку на напорной стороне насоса. Остановка центробежного насоса производится в обратной последовательности.

Смазка насосных, агрегатов. Смазка элементов поверхностей между вращающимися и неподвижными деталями уменьшает затраты энергии на трение, предотвращает перегрев и коррозию поверхностей трущихся пар, значительно снижает износ деталей. В качестве смазочных материалов для подшипников скольжения используются жидкие минеральные масла и вода: жидкими маслами смазываются подшипники с баббитовыми вкладышами, а водой — с резиновыми и лигнофолевыми. Подшипники качения в зависимости от скорости вращения вала смазываются пластичным смазочным материалом (солидолом) либо жидкими маслами.

Опыт эксплуатации показывает, что узлами, определяющими продолжительность бесперебойной работы насосов, являются подшипники и сальники, поэтому уходу за ними должно уделяться особое внимание.

У агрегатов с баббитовыми вкладышами в первый месяц после их установки смазочный материал заменяется свежим через каждые 10 дней, в дальнейшем смена масла производится через каждые 2—3- месяца. В процессе работы постоянно контролируется его температура.

Для смазывания подшипников должна подаваться чистая вода без примесей твердых частиц. В процессе работы контролируется ее давление и объем. Контроль за подачей воды осуществляется с помощью струйного реле.

Профилактический осмотр и ремонт. При эксплуатации насосного агрегата необходимо постоянно контролировать правильность работы отдельных его узлов, фиксируя любые неисправности, которые устраняются при первой же остановке агрегата; систематически производить профилактические осмотры. Замеченные неисправности отмечаются в сменном журнале, который является первичным документом, характеризующим техническое состояние оборудования. По этому журналу определяются сроки, характер осмотра и объем ремонта, своевременность которых обеспечивают сохранность оборудования и бесперебойность работы насосного агрегата.

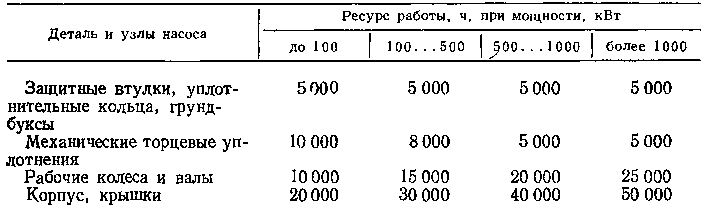

Ресурс работы отдельных узлов и деталей приведен в табл. 1.9.

Табл. 1.9. Ресурс работы деталей насосов (ГОСТ 6812 — 78)

Средний ресурс работы насоса должен быть не меньше ресурса работы корпуса и крышек.

В зависимости от характера и степени износа, установленного при осмотре, определяют вид ремонта — текущий, капитальный или аварийный.

Текущий ремонт является планово-предупредительным. Он производится в плановом порядке 1—2 раза в год для устранения или предупреждения возможности остановки агрегата из-за неисправностей отдельных узлов. При текущем ремонте производится только частичная разборка отдельных узлов и устраняются незначительные повреждения, возникшие в результате изнашивания.

Капитальный ремонт также является плановым. Б го проводят 1 раз в 3—5 лет с целью устранения крупных неисправностей путем восстановления или замены отдельных деталей и узлов. При капитальном ремонте производится полная разборка и иногда демонтаж насосного агрегата. После этого оборудование должно соответствовать техническим требованиям, предъявляемым к новому оборудованию.

Аварийный ремонт является неплановым и проводится с целью восстановления и замены узлов, пришедших в негодность в результате аварии, или устранения неисправностей, которые могут вызвать аварию.

После каждого ремонта производят опробование и испытание отдельных агрегатов, а также испытание насосного агрегата в целом.

Текущий ремонт производится с использованием ремонтных средств, имеющихся на насосных станциях. Капитальный ремонт насосного оборудования осуществляется в специализированных ремонтных мастерских или на ремонтных заводах. Там же производятся послеремонтные испытания.