Основные детали и конструктивные узлы центробежных насосов

Конструкции центробежных насосов весьма разнообразны. Однако все они включают следующие основные детали: рабочее колесо, подвод, отвод (корпус), вал, уплотнения, подшипники.

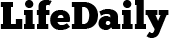

Рабочее колесо предназначено для преобразования энергии и передачи ее подаваемой жидкой среде. Существует несколько конструкций рабочих колес. Закрытое рабочее колесо с односторонним входом (рис. 1.48) состоит из заднего (внутреннего) диска, который к центру переходит в ступицу для закрепления колеса к валу, и переднего (внешнего) диска. Между дисками размещены лопатки, имеющие цилиндрическую либо пространственную форму. У рабочих колес водопроводных насосов обычно 6—8, а у канализационных 1—4 лопатки.

Для небольших насосов иногда выполняются рабочие колеса открытого типа (рис. 1.49). Отличительной их особенностью является отсутствие переднего диска. При этом колесо с малым зазором сопрягается с передней крышкой насоса. Такие насосы имеют пониженный КПД ввиду увеличения гидравлических потерь.

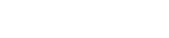

Рабочие колеса с двусторонним входом (рис. 1.50) имеют большие подачи, чем рабочие колеса одностороннего входа при одинаковых диаметрах D. На рис. 1.51 представлено колесо канализационного насоса. В большинстве случаев рабочие колеса изготовля-ются путем заливки металла в форму и только в отдельных случаях для крупных насосов диски и лопатки получают отдельно и соединяют путем сварки. Для изготовления рабочих колес в основном используется чугун, обеспечивающий достаточную прочность, позволяющий упростить технологию производства и сократить их стоимость. У крупных насосов в рабочих колесах при вращении от действия центробежной силы возникают большие напряжения, способные разрушить металл. В этом случае колеса выполняются литыми из обычной углеродистой стали, прочность которой по сравнению с чугуном значительно выше. Для специальных насосов (багерные, землесосы), перекачивающих жидкую среду, содержащую абразивные материалы, рабочие колеса выпускаются из марганцовистой и другой легированной стали, обладающей повышенной твердостью. В отдельных случаях для специальных насосов поверхности проточной части рабочего колеса футеруются, т. е. облицовываются различными материалами (эластичными, антикоррозийными и т. д.). Для подачи жидкой среды с повышенными коррозирующими свойствами используются насосы с рабочими колесами из бронзы. В кислотных насосах применяются рабочие колеса из специальных сплавов (железокремниевый, железохромистый, титановые). В последние годы для изготовления рабочих колес широко используются различные пластмассы и полимерные материалы.

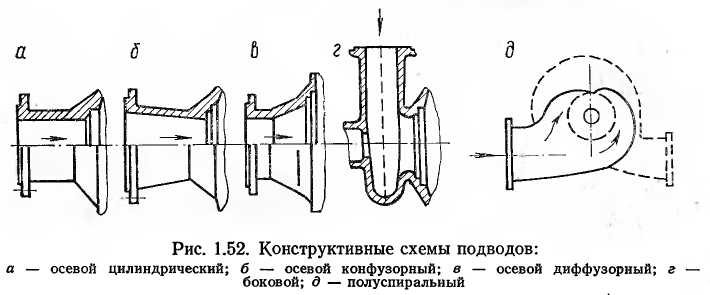

Подвод (подводящее устройство), устанавливаемый на всасывающей стороне насоса, обеспечивает вход жидкой среды во всасывающую полость рабочего колеса с наименьшими гидравлическими потерями. У центробежных насосов подводы бывают осевые (рис. 1.52, а—в), боковые (рис. 1.52, г) и полусйиральные (рис. 1.52, д). Осевые подводы могут быть цилиндрическим (рис. 1.52, а), коническими сходящимися (конфузорными) (рис. 1.52, б) и коническими расходящимися, т. е. диффузорными (рис. 1.52, в). Осевой подвод выполняется в виде патрубка, отлитого как одно целое с передней крышкой насоса. Наименьшие гидравлические потери обеспечиваются при осевом подводе, однако он увеличивает габариты насоса в осевом направлении и поэтому используется для насосов небольших размеров. Боковой подвод (рис. 1.52, г) более компактен, но отличается наибольшими гидравлическими потерями, чаще используется для многоступенчатых насосов. Полуспиральный подвод (рис. 1.52, д) делают у насосов с двусторонним входом и у некоторых многоступенчатых насосов. К фланцу подвода крепится всасывающая труба.

Отводы у центробежных насосов конструктивно объединены с корпусом насоса. Они предназначены для отвода жйдкой среды, выбрасываемой рабочим колесом в напорный трубопровод. Отводы выполняются в виде спирального или кольцевого канала либо в виде направляющего аппарата.

Спиральный отвод (рис. 1.53, а) представляет собой канал по окружности рабочего колеса, площадь поперечного сечения которого при возрастании угла 0 увеличивается пропорционально объему жидкой среды, поступающей из рабочего колеса., В спиральном отводе центробежного насоса не происходит преобразование динамического напора потока в статический, так как расширение канала отвода подбирается таким (в зависимости от быстроходности колеса пв), чтобы средняя скорость (оОп) движения воды в спирали была постоянной. Преобразование энергии осуществляется в диффузоре отвода. Формы сечений каналов спиральных отводов современных насосов показаны на рис. 1.54. Спиральные отводы имеют наименьшие гидравлические потери и ввиду простоты конструкции используются в одноступенчатых и многоступенчатых насосах, предназначенных для подачи чистых жидких сред.

Насосыу предназначенные для перекачивания жидких сред с механическими, включениями, оборудуются отводами кольцевого типа с постоянной площадью поперечного сечения (см. рис. 1.53, б).

У многоступенчатых насосов отвод жидкой среды от рабочего колеса осуществляется с помощью неподвижного направляющего аппарата (рис. 1.55), состоящего из двух дисков, между которыми расположены лопатки, образующие диффузорные каналы. Направляющий аппарат, кроме отвода жидкой среды, преобразует ее динамический напор в статический. Число лопаток у направляющего аппарата такое же, как у рабочего колеса, или отличается на одну единицу.

Вал насоса предназначен для передачи крутящего момента от двигателя к рабочему колесу. Форма и конструкция вала определяются конструкцией насоса. Материалом для его изготовления служит конструкционная сталь. Для насосов, перекачивающих жидкие среды повышенной агрессивности, валы выполняются из специальной легированной стали. Рабочее колесо крепится к валу шпоночным соединением. На одном из концов вала (также на шпоночном соединении) крепится полумуфта для соединения с валом двигателя.

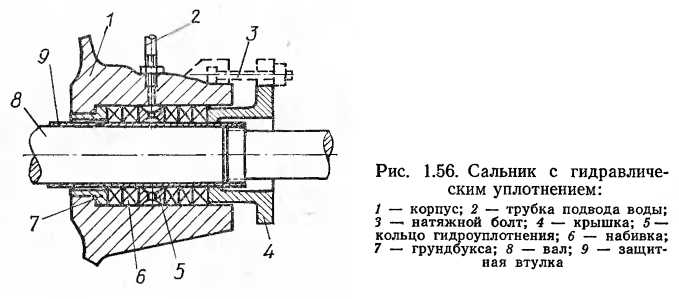

Уплотнения применяются для предотвращения утечек жидкой среды через зазоры при сопряжении вращающихся и неподвижных частей насоса. При сопряжении вала с корпусом насоса используются сальниковые уплотнения. Большинство современных насосов снабжены сальниками с гидравлическим уплотнением (рис. 1.56). Корпус сальника отливается как одно целое с крышкой или корпусом насоса. На вал навинчивается защитная втулка, предохраняющая его от изнашивания. В отдельных случаях (насосы с двусторонним входом и многоступенчатые) с помощью предохранительных втулок крепятся рабочие колеса. Чтобы исключить изнашивание корпуса сальника, в него запрессовывается бронзовая грундбукса. В пространство сальника закладывается хлопчатобумажный просаленный жгут, который поджимается крышкой с натяжными болтами. С помощью металлического кольца, к которому от отвода насоса под давлением подается вода по трубке, обеспечивается самоуплотнение сальника.

Для уменьшения перетекания жидкой среды из области с положительным давлением в область всасывания с внешней стороны рабочего колеса используются уплотнения, показанные на рис. 1.57. Снижение расхода перетекаемой жидкой среды в таких уплотнениях достигается за счет значительных потерь напора в зазоре Д уплотнения. Величину зазора выбирают в зависимости от диаметра рабочего колеса. Чем больше путь протекания жидкой среды в зазоре, тем надежнее уплотнение.

Поэтому уплотнения кольцевого типа (рис. 1.57, а) используются в низконапорных насосах, углового типа (рис. 1.57, б) — в средненапорных и лабиринтного типа (рис. 1.57, в)—в высоконапорных насосах. Такие уплотнения значительно повышают объемный КПД насоса.

В насосах используются подшипники качения (шариковые, роликовые) и скольжения. Тип подшипника определяется конструкцйей насоса. Для уменьшения трения и предотвращения разрушения подшипники смазываются консистентным (солидол, литол и др.) или жидким (автол, турбинное масло) смазочным материалом. В последнем случае для подшипника делается специальная камера (масляная ванна), куда заливается масло. Подшипники скольжения с лигнофолевыми или резиновыми вкладышами смазываются водой без примеси песка или других абразивных включений.

Несимметричность рабочего колеса с односторонним входом приводит к возникновению осевой силы, направленной в сторону, противоположную потоку жидкой среды при входе в колесо. Эта сила смещает рабочее колесо, и, если ее не уравновесить, колесо войдет в соприкосновение с корпусом, что вызовет его поломку.

Для уравновешивания осевой силы давления в современном на-сосостроении существуют различные способы. Одним из наиболее эффективных является применение рабочих колес с двусторонним входом. Случайные небольшие осевые силы, которые могут возникать в результате неравенства давлений с противоположных сторон входа, воспринимаются установочными кольцами или радиально-упорными подшипниками.