Вакуумно-тритиевый комплекс термоядерных реакторов

Перейдем к рассмотрению вакуумно-тритиевого комплекса ТЯР. Хотя промышленными источниками энергии такие реакторы станут, по-видимому, лишь в следующем тысячелетии, предвидимые сегодня конструктивно-физические принципы и схемы построения ВТК едва ли подвергнутся радикальному пересмотру. Некоторые из этих принципов (компоновка вакуумного тракта, решение проблемы первой стенки, выбор параметров и типов средств откачки) уже обсуждались в предыдущих параграфах (см. также табл. 6.6, 6.7). Здесь же остановимся на вопросах подготовки и ввода в реактор термоядерного топлива, методах контроля герметичности вакуумного тракта и тритиевой технологии.

Системы напуска газа и ввода термоядерного топлива. Подача газообразного водорода производится на этапе формирования плазменного шнура и, в некоторых ражимах, в течение рабочего цикла для регулирования концентрации нейтрального газа в пристеночной области.

Системой напуска газообразного топлива осуществляются очистка и импульсный дозированный напуск водорода в камеру по заданной программе; характерное время напуска 1—10 мс; газовый поток 10—100 м3 • Па/с. Система выполняется в виде нескольких блоков, размещаемых по периметру разрядной камеры; их число выбирают по критерию однородности поля концентрации инжектируемого водорода. Для его очистки используют палладиевые фильтры; напуск производится с помощью электромагнитных или пьезоэлектрических клапанов.

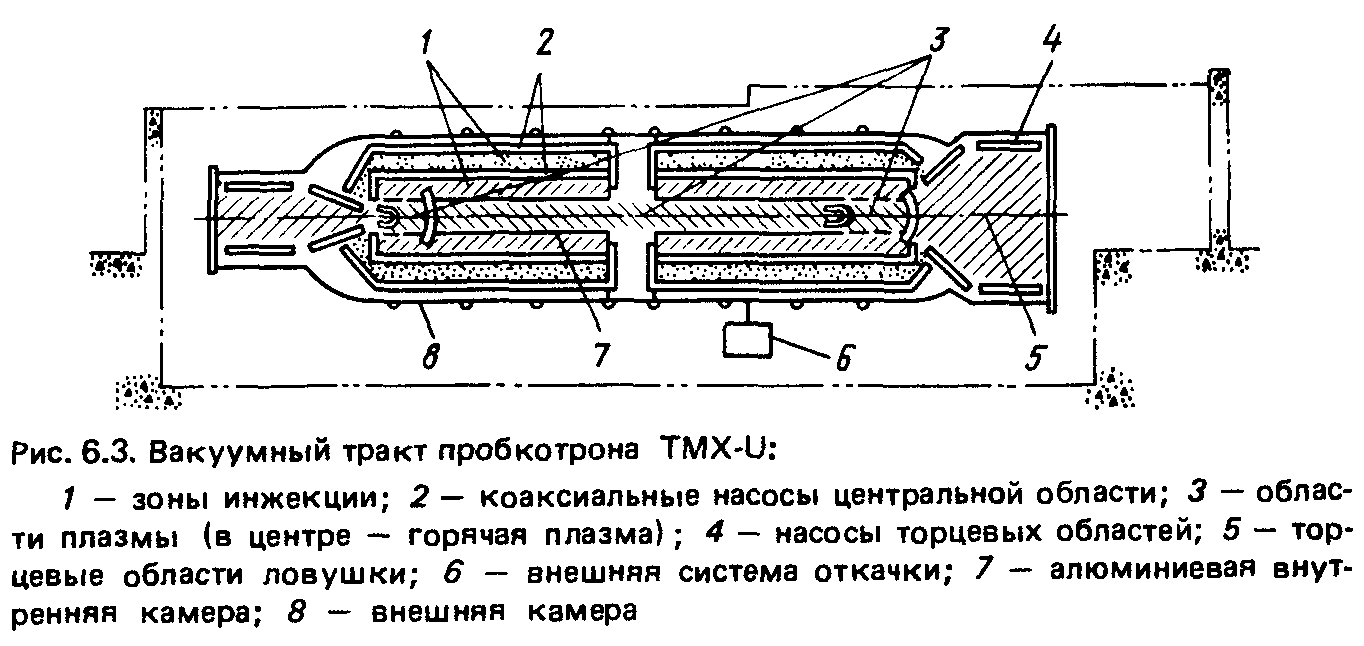

Таблица 6.6. Основные вакуумные характеристики больших токамаков

Таблица 6.7. Проектные параметры некоторых ТЯР-токамаков

ТЯР нуждаются также в дополнительном вводе топлива в течение рабочего цикла для восполнения его расхода и неизбежных потерь. Подача газообразных дейтерия и трития в периферийную зону плазмы неэффективна, поскольку топливо расходуется в центральной области плазменного шнура. Более целесообразна инжекция концентрированного топлива в виде небольших твердых таблеток, впрыскиваемых в плазму со скоростью около 1*10 м/с. В этом случае основная масса топлива при испарении таблетки вводится именно в центральную область шнура. Для придания таблеткам необходимой скорости используются газодинамические (пневматические) инжекторы и механические центрифуги. Пневматические инжекторы имеют меньшие габариты и обеспечивают меньший разброс траекторий ускоренных таблеток; однако они имеют серьезный недостаток — необходимость откачки порций ускоряющего газа, давление которого в области формирования таблеток достигает 103 Па. С этой целью используются диафрагменные либо трубчатые системы дифференциальной откачки; в последнем случае перепад давлений создается с помощью длинной (около 15 м) малоапертурной направляющей трубки, соединяющей инжектор с плазменной камерой. Откачка ускоряющего газа производится форвакуумными, турбомолекулярными и конденсационными насосами.

Контроль герметичности и системы течеискания. Кроме необходимости надежного обеспечения вакуума значимость проблемы контроля герметичности вакуумного тракта ТЯР в процессе наладки, а также поиска и устранения течей при эксплуатации определяется высокой радиационной токсичностью трития. Между тем применение в ТЯР масс-спектрометрических методов, традиционных для электрофизического аппаратостроения, с использованием гелия в качестве пробного газа затруднено из-за близости атомных масс дейтерия и гелия и непрерывного синтеза последнего. Кроме того, для ТЯР характерны большие объемы вакуумных камер, значительная протяженность сварных швов и затрудненность доступа к контролируемым участкам. Поэтому при проектировании ТЯР предусматриваются специальные приемы поиска и устранения течей.

В системах, выполняемых по принципу камера в камере, пробный газ может напускаться в промежуточную полость. При небольших течах откачка этой полости позволяет поддерживать установку в рабочем режиме. В камерах, содержащих большое число каналов газового охлаждения, для дополнительного (кроме обдува поверхности) контроля вакуумируют Эти канапы и затем заполняют их пробным газом. Если в качестве пробного используют тяжелый газ, например аргон, то его напуск производится снизу; легкий пробный газ напускают сверху. При наличии течи пробный газ идентифицируется внутри камеры с помощью масс-спектрометра. Место течи удается при этом обнаружить с точностью до 0,5 м. Последовательно подавая пробный газ в каждый из каналов, определяют место течи. Если ее устранение в процессе эксплуатации невозможно, то негерметичный канал охлаждения вакуумируют. При проведении экспериментов с дейтериевой плазмой между вакуумной камерой и масс-спектрометром устанавливают фильтр из циркониево-алюминиевого сплава. Фильтр позволяет на несколько порядков уменьшить поток дейтерия в ионизационную камеру при сохранении высокой чувствительности масс-спектрометра по гелию.

При работе с DT-плазмой течеискание становится еще более сложной задачей из-за необходимости дистанционного обслуживания. На установке TFTR, например, предусматриваются специальные каналы для подачи пробного газа к разъемным высоковакуумным соединениям. Сварные соединения и сильфоны имеют двойные вакуумно-плотные оболочки, полость между которыми при течеискании используют для напуска пробного газа. Пробный газ напускают также в каналы охлаждения, из которых предварительно удаляется хладагент. Для точного определения места течи планируется использование устройств, содержащих чувствительный элемент с подвижным манометрическим преобразователем — детектором. Устройства размещают внутри проверяемой камеры. По мере приближения подвижного преобразователя к месту течи регистрируемый им сигнал возрастает. Детектор позволяет обнаружить газовые потоки порядка 10 7 м3 • Па/с на расстояниях 2—3 см при давлении в контролируемой камере 10-7 Па.

Создание надежных и простых методов контроля герметичности вакуумного тракта ТЯР требует дальнейшей инженерной отреботки.

Тритиевая технология. Этим понятием охватываются следующие взаимосвязанные задачи:

создание системы замкнутой циркуляции DT-смеси, включающей устройства напуска газа и подпитки плазмы топливом, блоки откачки, аппаратуру очистки и регенерации газовой смеси, извлекаемой из плазменной камеры по окончании рабочего цикла, и соответствующие приборы управления и контроля;

воспроизводство трития в литиевой зоне бланкета с использованием термоядерных нейтронов;

сведение к минимуму технологических потерь и сбросов трития с отходами, включая его диффузионные утечки, а также сокращение его запаса в бланкете;

обеспечение санитарно-гигиенических и экологических требований тритиевой безопасности.

Водород откачивается из плазменной камеры в виде молекул Dj, Т2, Н2, DT, НТ, DH. В присутствии кислорода эти молекулы образуют тритированную воду в результате окисления под воздействием /3-распада или каталитического сжигания на нагретых конструкционных материалах. В процессе дальнейшей переработки из откачиваемой газовой смеси должны быть выведены для повторного использования дейтерий и тритий. Остальные газы, очищенные от трития, выбрасываются в атмосферу. По технико-экономическим и экологическим соображениям предпочтителен непрерывный замкнутый цикл переработки и регенерации газовой смеси.

Цикл обращения DT-смеси, отвечающий этому требованию и принятый, в частности, в проекте ИНТОР, построен по следующей схеме. Газовая смесь перекачивается в газгольдер и подвергается затем последовательной криогенной очистке от паров воды и тяжелых газовых примесей. Первичное отделение гелия производится сорбцией изотопов водорода на гидридобразующих металлах; для окончательной очистки гелия от трития используют палладиевые фильтры-мембраны или каталитическое сжигание водорода. Протий удаляется методом низкотемпературной ректификации.

Описанная технологическая схема позволяет создать замкнутый контур, пригодный для непрерывной длительной эксплуатации. Масса трития, циркулирующего в таком контуре в виде газа и гидридов, в зависимости от мощности реактора составляет от одного до нескольких килограммов.

Для оценки эффективности и схемно-параметрической оптимизации ВТК в ряде научных центров проводится крупномасштабное моделирование технологий наработки и извлечения трития из бланкета и теплоносителя, регенерации термоядерного топлива и методов снижения его диффузионных утечек.

В заключение приведем бопее детальное описание ВС уникального отечественного термоядерного комплекса — большого токамака Т-15, крупнейшей в мире установки со сверхпроводящей обмоткой тороидального магнитного поля.

Основными элементами ВС токамака Т-15 являются разрядная камера, криостат, инжекторы БНА и блоки откачки. Вакуумного обеспечения требуют также системы ВЧ-нагрева и напуска газа, криогенный и диагностический комплексы.

Тороидальная разрядная камера выполнена з нержавеющей стали 12Х18Н10Т; ее электрическое сопротивление равно 1,8 • 10 Ом; масса составляет 36,7 т. Камера собирается из 12 одинаковых модулей, каждый из которых включает сильфонные секции и патрубок. Сильфонные секции, имеющие толщину стенки 1,2 мм, компенсируют тепловые и механические деформации и создают требуемое электрическое сопротивление. Патрубки выполняют функции несущей конструкции и используются для подсоединения устройств нагрева плазмы, блоков откачки и диагностической аппаратуры. Сборка камеры производится сваркой ее модулей изнутри, что позволяет устранять возникающие при эксплуатации течи. Камера выдерживает двустороннюю атмосферную нагрузку. Внутри камеры установлены подвижные и неподвижные диафрагмы из графитсодержащих композиций; сильфоны защищены экранами, выполненными из триметалла нержавеющая стапь — медь — титан.

Фоновое давление в камере порядка 10*° Па; расчетные значения удельной скорости газовыделения около 4 • 10 10 м • Па/ (с • м2), поток натекания через неконтролируемые течи — менее 10~7 м3 • Па/с. Эти десорбционные характеристики обеспечиваются комплексной вакуумно-технологической подготовкой камеры на всех этапах ее изготовления, наладки и эксплуатации. Сюда входят обезжиривание, полировка, промывка камеры и ее прогрев. Камера после сборки прогревается до 550 — 700 К: сильфоны — индукционным методом, патрубки — омическими нагревателями. Для очистки поверхности от окисных пленок, углерода и других неметаллических включений используется индукционный разряд в водороде [частота 50 Гц; в И = (1 — 3) • 10 2 Тп; давление 103 Па] при нагреве стенок до 650 К и кольцевой тлеющий разряд последовательно в криптоне (энергия ионов около 800 эВ, давление 7 • 10-2 Па) и в гелии.

Программа вакуумных испытаний при изготовлении модулей включает проверку герметичности каждого модуля обдувом струей гелия и последующий контроль методом гелиевой камеры при комнатной температуре и в условиях циклического нагрева. При наладке и в процессе эксплуатации применяются масо-спект-рометрические методы контроля.

В состав каждого из трех используемых в Т-15 инжекторов БНА входят вакуумная камера объемом 25 мЛ, шлюзовые камеры ионных источников, система встроенной криогенной откачки, блоки внешней откачки, нейтрализаторы, магнитный сепаратор, приемники атомарных и ионных пучков и шибер с апертурой 350 х 900 мм, разделяющий инжектор и разрядную камеру. Разъемные соединения инжекторов выполнены на термостойкой резине.

Объем криостата для сверхпроводящих и криорезистивных обмоток магнитной системы 350 м3. В криостате размещен магнитный сердечник из шихтованного железа массой 750 т; площадь поверхностей, находящихся в вакууме, 1300 м2 (сталь), 1000 м2 (медь), 200 м2 (стеклоткань); рабочее давление в криостате 1 • 10 3 Па; расчетный поток натекания через неконтролируемые течи — менее 10 2 м3 * Па/с.

Комплекс откачного оборудования включает системы откачки разрядной камеры, инжекторов БНА, криостата, криогенного оборудования, устройств ВЧ-нагрева, диагностической аппаратуры, блоков напуска рабочего газа, а также систему автоматизированного контроля и управления. Основу комплекса составляют модули на базе турбомолекулярных насосов с быстротой действия 1,5 и 0,5 м3/с, управляемые ЭВМ или работающие по жесткой программе.

Основным средством откачки инжекторов являются встроенные криопанели с суммарной быстротой действия 103 м3/с (по водороду); рабочая температура панелей 3,8 К. В режимах вакуумной наладки и размораживания криопанелей используются четыре внешних блока откачки с быстротой действия 1 м/с каждый. Откачка шлюзовых камер ионных источников осуществляется турбомолекулярными насосами. В патрубках разрядной камеры, к которым подсоединяются инжекторы, также установлены встроенные криопанели, охлаждаемые жидким гелием и имеющие быстроту действия окопо 300 м3/с (по водороду). Для уменьшения натекания водорода из инжектора в разрядную камеру между инжекторными патрубками и камерой инжекторов установлены быстродействующие затворы, открывающиеся только на период инжекции.

Криостат и различные элементы криогенного оборудования откачиваются модулями на безе турбомолекулярных насосов с быстротой действия 1,5 м3/с. Для откачки 24 криостатов устройств ВЧ-нагрева и комплекса диагностической аппаратуры используются модули на базе турбомолекулярных насосов с быстротой действия 0,5 м31с.

В блоках напуска протия, дейтерия и инертных газов в разрядную камеру используются клапаны на основе пьезоэлектрических элементов со временем срабатывания около 5 мс. Очистка водорода осуществляется мембранными фильтрами на основе палладия, а инертных газов — сорбционными ловушками. В блоках напуска газа в ионные источники инжекторов применены импульсные клапаны с электродинамическим приводом. За импульс длительностью 2 с в каждый источник инжектируется до4м -Па протия или дейтерия.