Арматура трубопроводов

На насосных и воздуходувных станциях используется следующая арматура: запорно-регулирующая (задвижки, вентили, затворы), предохранительная (клапаны, гасители энергии гидравлического удара, компенсаторы и др.), контрольно-измерительная (водомеры, манометры, вакуумметры, термометры).

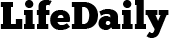

Задвижки применяются для полного или частичного перекрытия трубопроводов с целью регулирования подачи. В зависимости от конструкции запорного устройства они бывают двух типов: клиновые и параллельные. У клиновых задвижек (рис. 9.1) запорный орган — диск — имеет форму клина, за счет чего при усилии со стороны шпинделя плотно прижимается к гнездам корпуса. На диске и гнездах имеются уплотняющие кольца. У параллельных задвижек (рис. 9.2) проходное сечение корпуса перекрывается двумя подвижно соединенными между собой дисками, которые раздвигаются одним или двумя расположенными между ними клиньями. Уплотняющие кольца дисков и гнезд корпуса параллельны между собой.

Задвижки могут быть с выдвижными и невыдвижными шпинделями. У первых неподвижная гайка, в которой вращается шпиндель, расположена в крышке задвижки, и при открывании шпиндель выходит наружу, увлекая за собой запорный диск. У вторых гайка шпинделя находится в запорном диске, и шпиндель, вращаясь в неподвижных направляющих подшипниках, перемещает гайку и запорный диск. Задвижки с выдвижным шпинделем менее удобны, так как для их размещения требуются помещения большей высоты и при их использовании не удовлетворяются гигиенические условия. Поэтому использование их на водопроводных станциях нежелательно.

Отечественной промышленностью выпускаются задвижки с диаметром условного прохода 50… 1650 мм.

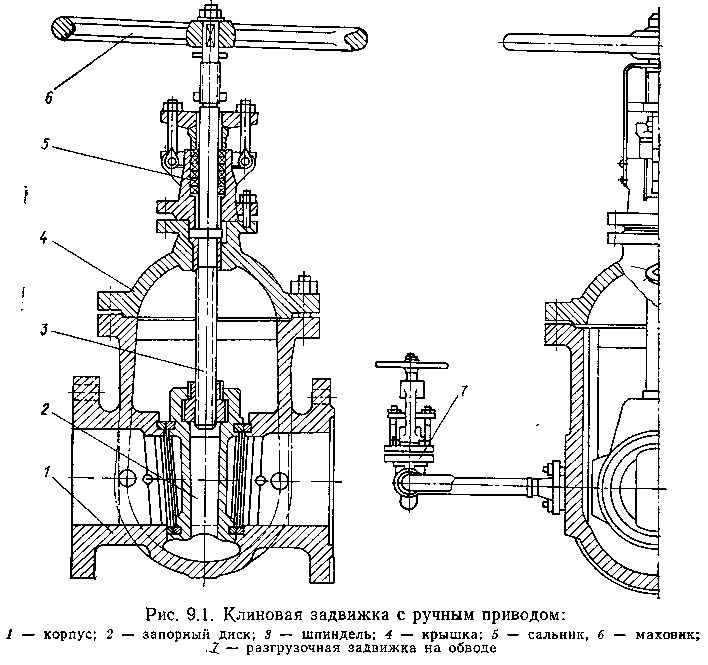

Задвижки бывают с ручным и механизированным приводом. Ручные приводятся в действие от маховика, а механизированные имеют электрический (рис. 9.2) или гидравлический (рис. 9.3) привод. Для облегчения управления задвижки диаметром 400 мм и более должны быть обеспечены механическим приводом, а на автоматизированных станциях — независимо от диаметра.

В момент открывания задвижек большого размера, а также малых задвижек при больших давлениях на их запорный диск (с напорной стороны) действуют большие силы давления, что приводит к значительным усилиям, необходимым для их открывания. Чтобы разгрузить привод, перекрываемые полости таких задвижек соединяют обводной трубой (байпас) с задвижкой малого размера,, которую открывают перед открыванием основной.

По сравнению с другими видами запорных устройств задвижки находят наибольшее распространение. Однако у них имеются существенные недостатки: большие габариты и масса. Так, например, у задвижки с Z)y=1200 мм, рассчитанной на р = 1 МПа, высота (от оси до верхней точки) 3295 мм и масса 8130 кг.

Дисковые поворотные затворы (рис. 9.4) находят все большее распространение благодаря целому ряду положительных качеств, основными из которых являются малые габариты и значительно меньшая, чем у задвижек, масса. Дисковый затвор с Dy= 1200 мм, рассчитанный на р=1 МПа, имеет высоту 1900 мм и массу 3220 кг.

Принцип работы дискового поворотного затвора состоит в том, что диск, прижатый к уплотняющей поверхности седла внутри корпуса, преграждает путь потоку среды; при повороте диска на 90° жидкая среда свободно проходит через затвор. По сравнению с задвижками дисковые поворотные затворы имеют большое сопротивление. Затворы, выпускаемые отечественной промышленностью, снабжены ручным, электрическим, гидравлическим или комбинированным приводом.

Дисковые поворотные затворы изготовляют с ручным приводом (Z)y= 100…600 мм) и с электроприводом (Ру— = 300…2400 мм).

Наиболее целесообразно использовать дисковые затворы для водоводов и воздуховодов больших диаметров, а также в качестве запорно-регулируюьцей арматуры на воздуходувных станциях.

Обратные дисковые поворотные клапаны на насосных станциях устанавливаются между насосом и первой задвижкой на напорной стороне.

Они предназначены для предотвращения обратного тока перекачиваемой среды из напорного трубопровода.

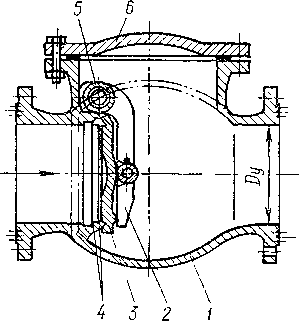

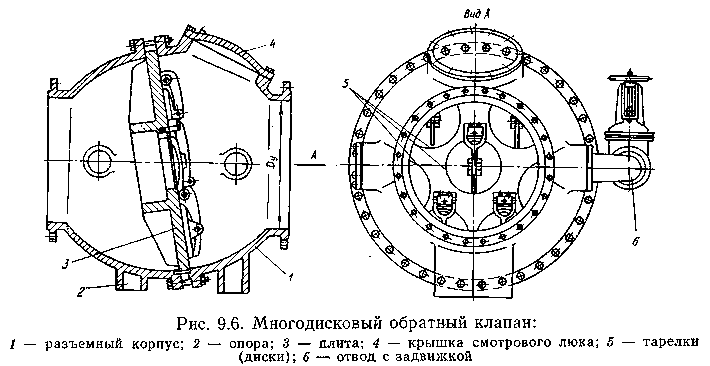

В однодисковом обратном поворотном клапане (рис. 9.5) запорный диск на рычаге свободно подвешен к корпусу. При прямом токе жидкой среды он свободно открывается и поддерживается потоком в таком положении. В момент отключения машины диск под собственным весом опускается, а за счет силы давления с напорной стороны прижимается к опорной поверхности седла клапана, препятствуя обратному току среды. С увеличением размеров обратного клапана масса поворотного диска значительно возрастает, что приводит к резкому увеличению сопротивления клапана. В таком случае используют многодисковые обратные поворотные клапаны (рис. 9.6). Нашей промышленностью выпускаются обратные поворотные клапаны однодисковые (Dy=5O…6OO мм на р=1…4 МПа), многодисковые = 800… 1000 мм на р=1…2,5 МПа). По индивидуальному заказу клапаны могут быть изготовлены и для •больших диаметров.

Недостаток однодисковых и многодисковых обратных клапанов в том, что их закрывание на насосных станциях при внезапной «остановке насоса вызывает гидравлические удары. Поэтому при их использовании следует проводить поверочный расчет на гидравлический удар и оценивать возможные его последствия.

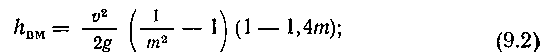

Сужающие устройства характеризуются коэффициентом относительного сужения потока.

Все сужающие устройства нормализованы. Для диафрагм стандартные значения т — 0,1; 0,2; 0,3; 0,4; 0,5; для сопел и труб Вентури — 0,2; 0,4.

Сужающее устройство подбирают по допустимым потерям напора, которые принимают в диафрагмах 1…2 м, в соплах и трубах Вентури — 0,7… 1,5 м. При стандартных значениях т по формулам (9.1) — (9.3) подсчитывают потери напора и затем подбирают тип сужающего устройства. Чем меньше т, тем больше диапазон измерения расхода.

Приборостроительными заводами выпускаются сужающие устройства размерами диафрагмы d = 50…3000 мм, сопла d = 50… 1400 мм, трубы Вентури d = 200…1400 мм.

Расходомер устанавливается на прямом участке трубопровода, длина которого зависит от вида водомера, коэффициента сужения, вида местных сопротивлений. Длину прямолинейных участков до водомеров следует определять по методикам, приведенным в специальной литературе [15]. Длина участка за водомером должна быть не менее 5D.

На насосных станциях расходомеры устанавливают на нагнетательных трубопроводах; на воздуходувных станциях сужающие устройства крепят к входным фланцам всасывающих труб.

Для непрерывного замера расхода среды применяют самопишущие вторичные приборы [16].

Манбметры и вакуумметры предназначаются для измерения давления среды. На напорной стороне каждого насоса монтируется механический манометр, а на всасывающей стороне — вакуумметр. Если работа насоса характеризуется переменной высотой всасывания, изменяющейся от отрицательных до положительных значений, на всасывающей стороне следует устанавливать механический мановакуумметр. Манометры размещаются либо непосредственно в местах отбора давления, либо дистанционно с выносом прибора на общий пульт управления.

На канализационных насосных станциях манометры подключаются через специальную разделительную камеру, исключающую попадание сточной жидкости в прибор.